Fraunhofer IZFP开发的3MA II(微磁多参数、微观结构和应力分析)测试方法主要用于表征表面层。3MA无损测试系统是完全自动化的,可以直接集成到制造过程中。其高测试速度使其在大多数应用中能够进行 100% 无损测试,从而能够快速、同时评估表面层(0 至 8 毫米组件深度)的多个相关质量特性。

德国Fraunhofer IZFP开发的3MA II(微磁多参数、微观结构和应力分析)测试方法主要用于表征表面层。它是完全自动化的,可以直接集成到制造过程中。其高测试速度使其在大多数应用中能够进行 100% 无损测试,从而能够快速、同时评估表面层(0 至 8 毫米组件深度)的几个相关质量特性。 3MA II 结合了四种微磁技术:巴克豪森噪声、异差磁导率、切向磁场的谐波分析和多频涡流方法。当要测量的目标变量(例如硬度、硬度深度)和干扰变量(温度、残余应力等)可以同时变化时,这一点尤为重要。这样,干扰的影响就会减少或完全消除。

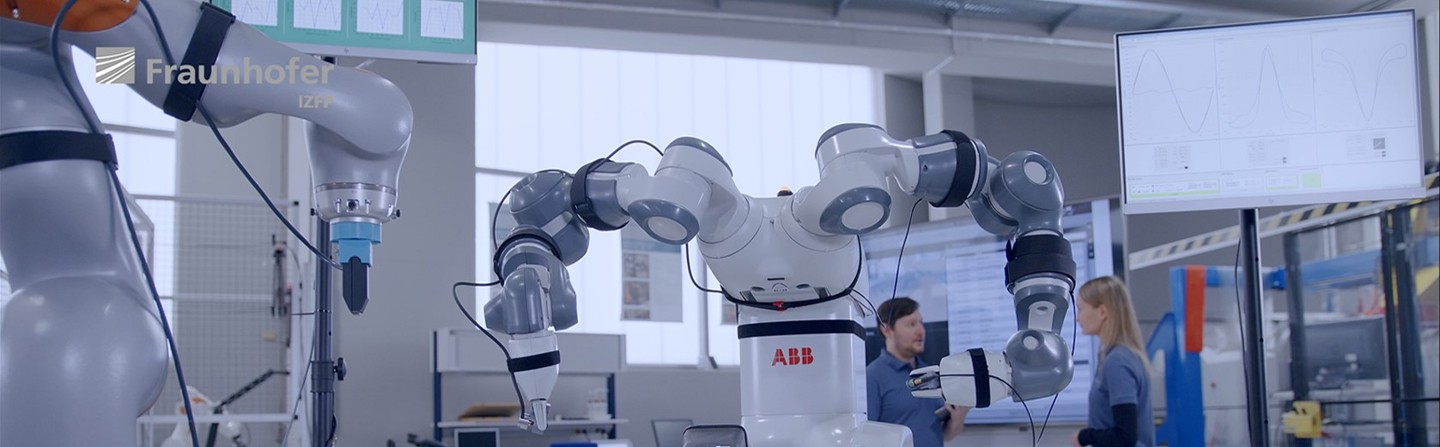

每个加工阶段的每个半成品和组件的清晰标识和完整可追溯性,可以优化产品质量和资源效率,是发展自组织价值链(I4.0)的必要前提。由于生产原因,传统的物体标记(例如标签、条形码等)通常无法永久且完好地保留在物体上。物体表面组件的光学可检测特征仅在表面通过成型、加工或涂层发生显著改变时才可用。为了能够识别组件,需要新的传感过程来捕捉组件内部的特征。 In-Trace 项目采用一种新颖的电磁方法,可以捕捉材料的特征(微)结构固有特性,即使表面发生变化,这些特性也能保留下来。

目前正在开发工业级传感器系统。这是基于一个电感传感器阵列,可检测约 50 x 60 mm2的组件面积。目标是实现 0.5 秒的最大测量时间。传感器获得的识别数据存储在特征空间中,并将组件表示为唯一的个体。然后使用合适的机器学习方法对得到的特征空间进行分类。这涉及稳定和例如即使只能捕获部分数据,有时也会使用冗余特征来实现识别。该识别由数字对象存储器和特征空间中过程和质量数据的额外使用支持,从而能够预测特征变化。例如,可以消除传感器抬起变化等干扰的影响。

|

拉伸试样的固有指纹 a) 成型前,b) 成型后(拉伸 10%) |

带有标记测量区域的后灯罩 |

直方图 »孪生CNN数据集尾灯罩« 包括增强数据 |