留言咨询 热冲压件在汽车白车身中的应用及其性能检测

近年来,汽车轻量化发展带动了高强度钢(HSS)汽车零部件的需求不断增长。众多相关企业和科研机构投入大量精力,致力于先进汽车用HSS成形技术的研究。尽管HSS具有强度高的优势,但其仍存在成形性能差、回弹难以控制、成形过程中易开裂等缺点。因此,传统的冷冲压技术难以实现复杂汽车零部件的制造,而需要借助热冲压技术。

高速钢热冲压技术是近年来发展起来的一种新型制造技术,它融合了传统的热锻造和冷冲压技术,是一种将钢材在高温下冲压、在模具中成形和淬火一体化的生产方式。国外也称之为热成形、热冲压、热压、压铸或模压淬火。高速钢热冲压技术可用于制造抗拉强度高达1500MPa的汽车结构件,例如前保险杠、尾保险杠、A、B、C柱、车顶框架、车身底部、车门板等。

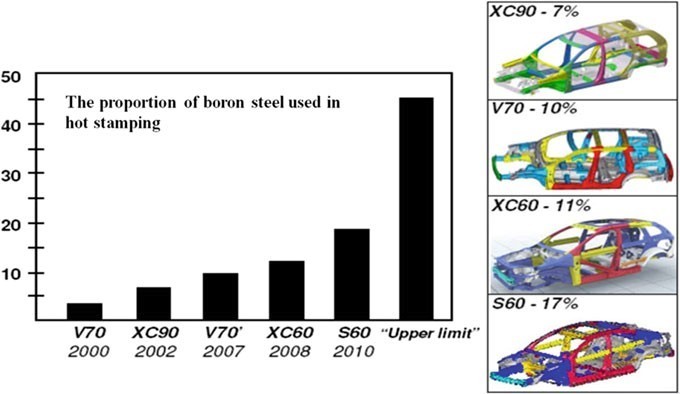

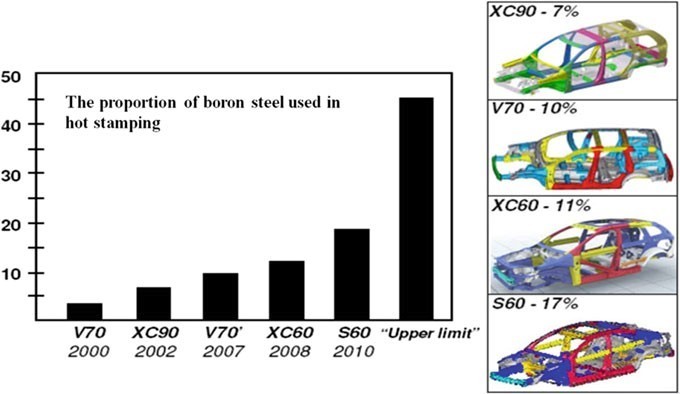

沃尔沃车辆热冲压硼钢应用比例

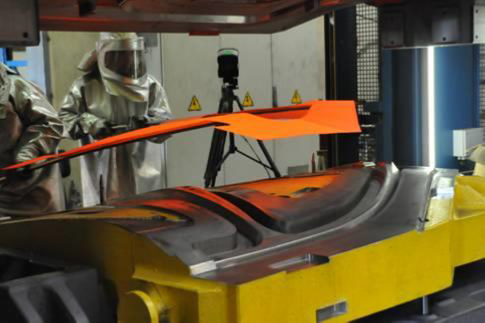

热冲压工艺

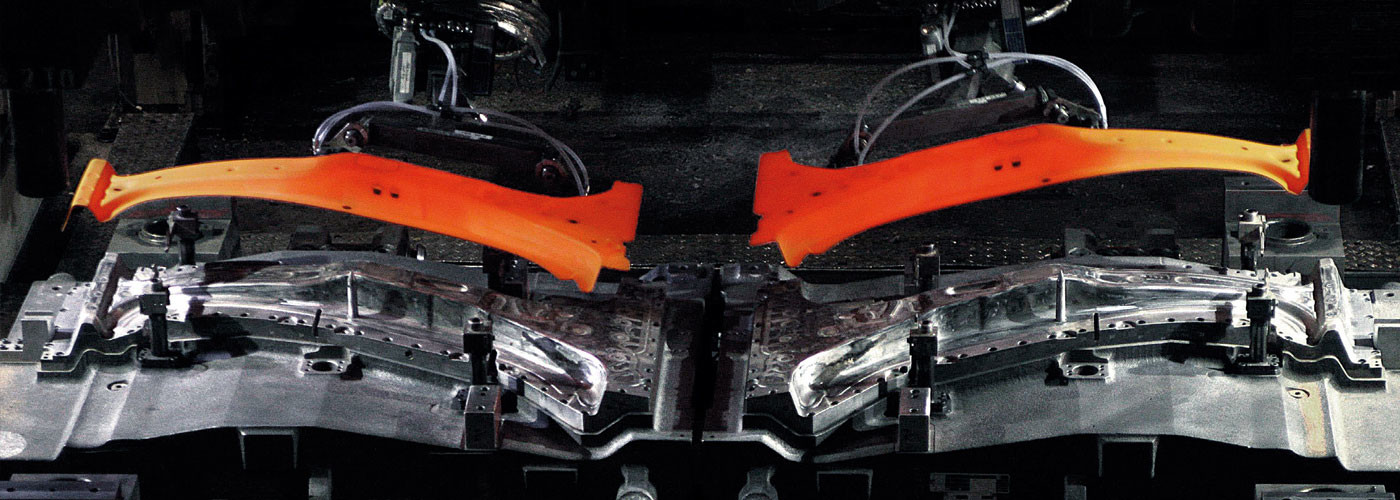

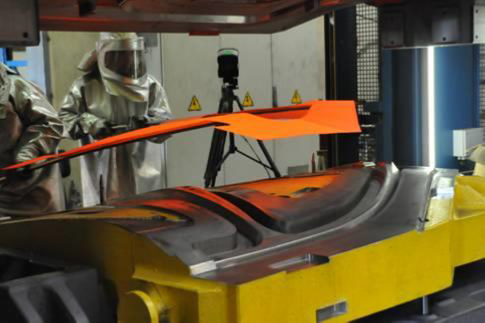

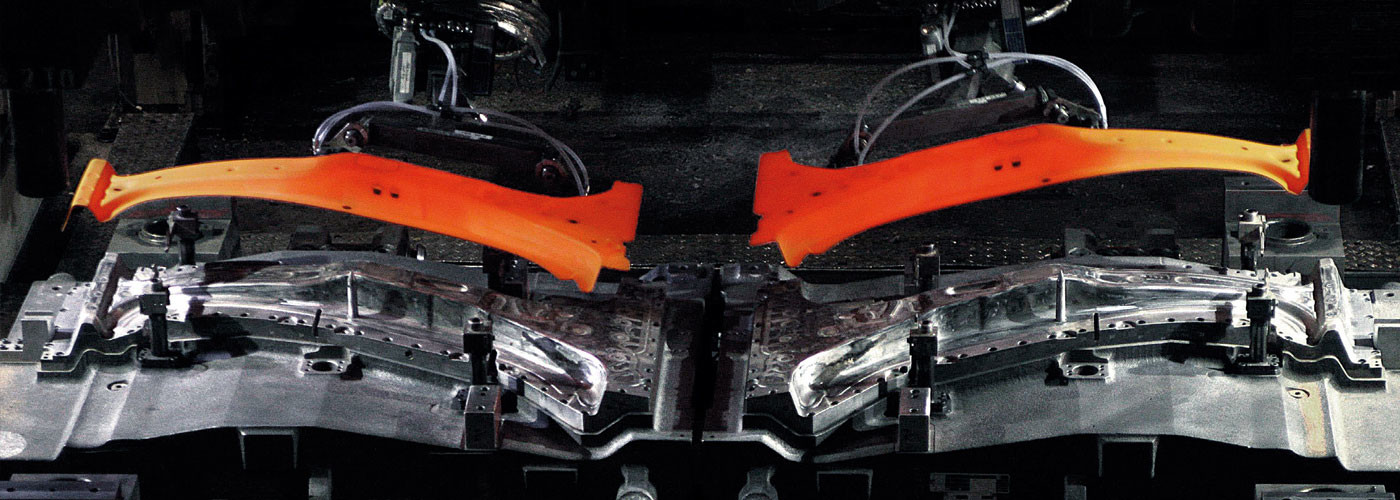

热冲压典型的工艺过程是:首先将板材加热到特定的温度范围进行奥氏体化并使其完全奥氏体化,然后送入水冷热冲压模具进行冲压淬火,最终实现组织相变和强度的提高。根据加工的复杂程度和实际零件的成形工艺,热冲压工艺可分为直接热冲压工艺和间接热冲压工艺。

1.直接热冲压工艺:

在直接热冲压工艺中,毛坯在炉中加热,然后转移到压力机中,随后在封闭的模具中成型和淬火。之后,产品通过激光修整并通过其他后续工序完成。直接热冲压工艺的优点如下:

(1)毛坯在一个模具内成型、淬硬,节省了预成型成本,加快了生产节奏。

(2)毛坯平整,不仅节省加热面积和能源,而且可以采用多种加热方式加热,例如感应加热。

热冲压工艺的缺点:无法用于成形形状复杂的汽车零部件,需要激光切割设备,模具冷却系统的设计也较为复杂。对于汽车车身结构,形状简单、无需深拉伸的零部件,例如B柱内外件,可以直接采用热冲压成形。

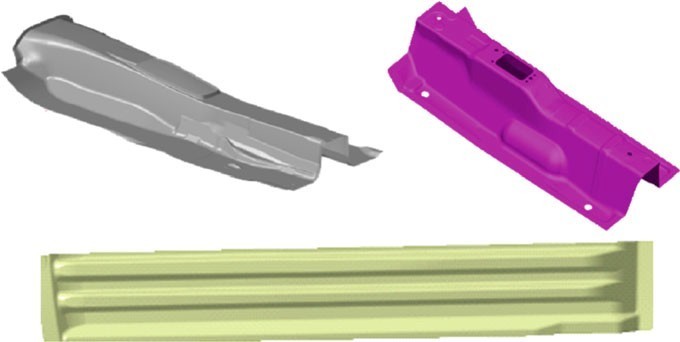

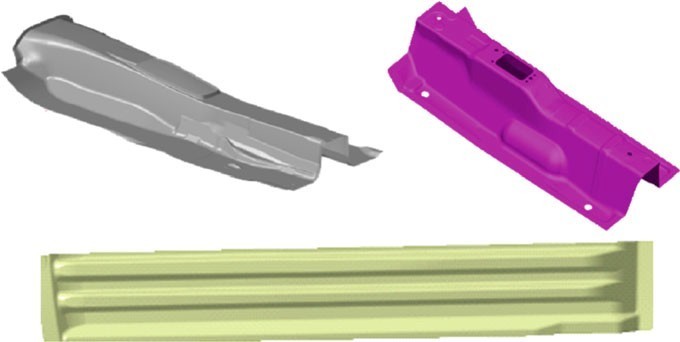

采用直接热冲压方法的零件

2.间接热冲压工艺

在间接热冲压工艺中,金属板材在加热炉中加热至奥氏体温度之前,先进行冷成型。保温一段时间以完全奥氏体化后,金属板材将被送入配有冷却系统的热冲压模具中,同时进行冲压和淬火。间接热冲压工艺也被称为“多步”工艺。与冷冲压钢相比,虽然加热后的钢材流动性有所提高,但抗拉强度会相应降低,这使得复杂零件在成型过程中容易开裂。间接热冲压工艺正是为解决这一问题而发明的,它可以成型直接热冲压工艺无法成型的复杂白车身部件。

相较于直接热冲压,高速钢板材根据产品形状进行开卷和裁切,然后通过冷成型、翻边、冲孔、切边等传统工艺进行预成型。预成型后的半成品被送入连续炉进行加热保温,之后送去成型和淬火。之后,根据零件特性,通过激光加工或其他必要的后续工序进行修整,或直接输出成品。

采用间接热冲压技术生产的零件

间接热冲压工艺的优点如下:

(1)形状复杂的零件及目前几乎所有的冲压承载件均可采用间接热冲压工艺成形。

(2)毛坯成形后,在后续的热冲压过程中不必担心毛坯在高温下的成形性能,可以保证毛坯在完全淬火后具有马氏体组织。

(3)毛坯可进行切边、翻边、冲孔等加工。

预成型后需要进行加工,以便淬火后更容易进行后续加工。例如,淬火后的毛坯必须通过激光切割设备进行修边,这大大增加了成本。

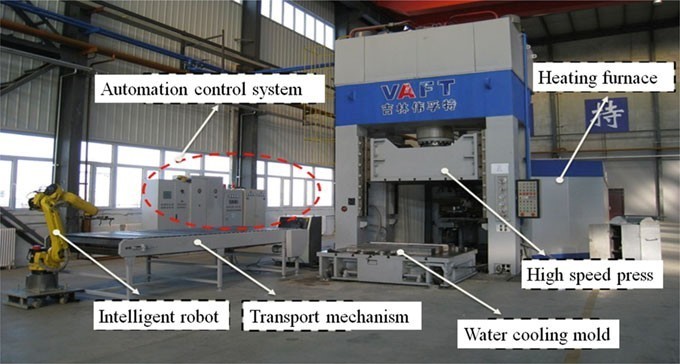

连续环形加热炉:

热冲压中使用的连续环形加热炉应确保毛坯加热到设定温度,使其完全奥氏体化。同时,对于没有防氧化涂层的毛坯,应避免高温氧化和脱碳。连续环形加热炉与其他加热炉相比,有其独特的核心技术,简要图示如下:

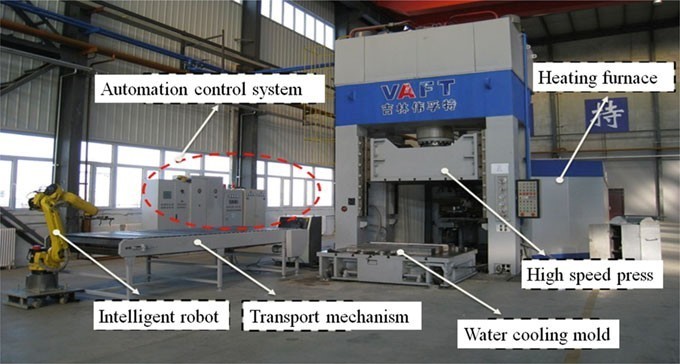

热冲压自动生产线的关键要求

(1)汽车用高速钢毛坯大部分为板材。板材需加热到规定温度并保温,才能完全奥氏体化。因此,要求加热炉内温度分布均匀;

(2)对于没有防氧化保护涂层的钢板,在高温下氧化脱碳十分严重,因此需要对炉子采取严格的气体保护措施;

(3)加热炉所有部件都是在高温(800℃以上)下长期连续运行的,必须考虑它们的膨胀性能、高温疲劳、故障率和可维护性;

(4)热冲压生产线需满足设定的节拍时间,就需要有满足高温工作要求的上下料设备及相应的自动控制系统;

(5)热冲压技术的目的之一是节约能源、保护环境,因此也需要节能的加热炉。

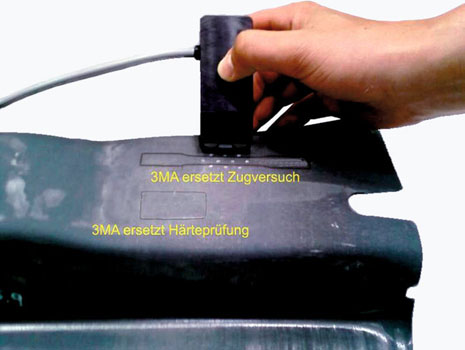

热成形件机械性能无损测量技术

德国Fraunhofer IZFP无损检测应用技术研究院研发的基于3MA技术的3MA无损测试系统可以手动应用于PHS热成形件生产中。针对3MA技术在PHS热成形件机械性能无损测试上的应用,3MA系列产品总代理上海量博智德机电设备有限公司提供专业技术支持和售后指导,为用户调试优化和建立健全用户适用的定制化工作曲线数据库。工作曲线适用于所有类型的钢件毛坯和涂层(如AlSi)以及常用的板厚。

热成形件的机械性能(抗拉强度Rm、屈服强度Rp0.2、延伸率、铝硅涂层厚度等)无损测量应用示例

如果您对热成形件质量、抗拉强度、屈服强度等机械性能,以及硬度、涂层厚度测量等有需要,上海量博智德机电设备有限公司经验丰富的客户服务团队会在工作时间内为您解答有关我们产品、价格、订购和其他信息的问题。